河南納磁新材料有限公司

15713831892納米金剛石微粉【爆轟法】

- 分類:超硬材料>納米金剛石

- 供應商:河南納磁新材料有限公司

- 規格:克拉

- 磨削精度:納米級別

- 價格:10.00 RMB

- 單位:克拉

- 供應數量:10000

- 最小起訂量:不限

- 用途:超精密拋光領域:半導體芯片、光學鏡頭、精密陶瓷的原子級表面拋光; 復合材料增強:高性能樹脂基/金屬基復合材料(如散熱片、耐磨涂層)的增強相; 催化與吸附:高效催化劑載體、環境治理吸附材料; 高端潤滑添加劑:納米潤滑油脂、減摩抗磨涂層的核心功能成分; 生物醫學領域(延伸潛力):靶向藥物載體、生物傳感器的納米功能材料(需進一步表面修飾)。

- 有效期:長期有效

- 立即詢盤

詳情說明

一、產品概述

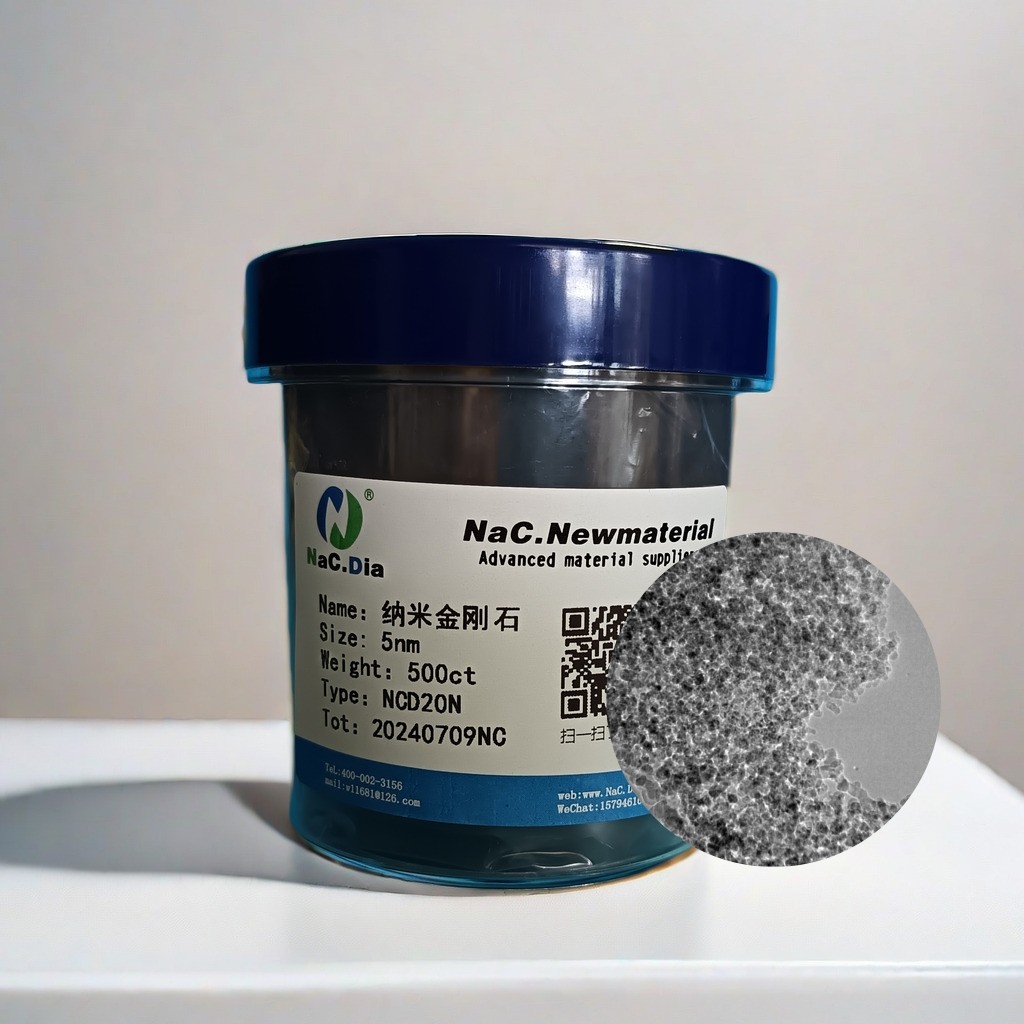

爆轟納米金剛石微粉(簡稱NND,又稱超細金剛石UFD)是一種通過負氧炸藥爆轟技術制備的新型納米級金剛石材料。其核心原理是利用炸藥爆轟過程中產生的高壓、高溫環境,促使游離碳快速

轉化為納米級金剛石顆粒。與穿統靜壓合成金剛石(棱角分明、易解理)不同,爆轟納米金剛石呈現獨特的球形結構,無銳邊,單晶粒粒徑僅4-7nm,是目前已知粒度最細的金剛石微粉之一。

二、核心制備工藝

爆轟納米金剛石的制備依托負氧炸藥爆轟技術:

在密閉容器中,通過特定配比的負氧炸藥(氧平衡為負,確保爆炸后產生游離碳)引爆,瞬間產生約30-50GPa的高壓和3000-5000℃的高溫環境。在此極端條件下,游離碳快速發生相變,形成納

米級金剛石顆粒。該工藝突破了

傳統靜壓合成(需超高壓設備)的局限性,實現了低成本、大規模制備納米級金剛石的技術創新。

三、核心性能優勢

1. 超小粒徑與球形結構,突破傳統金剛石局限

爆轟納米金剛石單晶粒僅4-7nm,遠小于常規金剛石微粉(微米級),且呈規則球形、無銳邊。這一特性使其在應用中避免了傳統棱角狀金剛石因易解理、劃傷工件的缺陷,尤其適用于對表面精

度要求極高的超精密加工場景。

2. 超大比表面積,賦能多場景活性需求

產品顆粒度極小,比表面積高達300-420㎡/g(約為常規微米級金剛石的10-20倍)。超大的比表面積意味著更多的表面活性位點,在催化載體、吸附材料、復合材料增強相等領域具有顯著優勢:

作為催化劑載體時,可負載更多活性組分,提升催化效率;

用于吸附材料時,能高效捕獲小分子污染物或特定離子;

與樹脂/金屬復合時,可增強界面結合力,提升復合材料綜合性能。

3. 優異分散性,保障體系穩定性

納米級粒徑配合球形結構,使爆轟納米金剛石在水、有機溶劑等分散介質中表現出極佳的分散性與懸浮性:

分散后體系長期靜置不易沉淀,避免了傳統微粉因團聚導致的性能衰減;

可均勻分布于潤滑劑、涂料、拋光液等體系中,確保功能成分的持續穩定釋放;

尤其適用于對均勻性要求高的納米流體、高端潤滑添加劑等領域。

4. 超精密拋光能力,突破表面粗糙度極限

爆轟納米金剛石憑借超小粒徑與球形結構,在超精細拋光領域展現出不可替代的優勢:

可實現“無損傷拋光”,避免傳統棱角狀磨料對工件表面的劃傷;

拋光后工件表面粗糙度低至0.2nm以下(接近原子級光滑),遠超常規金剛石微粉的拋光精度;

廣泛應用于半導體芯片(如硅片、GaN襯底)、光學晶體(如藍寶石、激光晶體)、精密陶瓷及高端金屬器件的超精密加工。

四、典型應用場景

超精密拋光領域:半導體芯片、光學鏡頭、精密陶瓷的原子級表面拋光;

復合材料增強:高性能樹脂基/金屬基復合材料(如散熱片、耐磨涂層)的增強相;

催化與吸附:高效催化劑載體、環境治理吸附材料;

高端潤滑添加劑:納米潤滑油脂、減摩抗磨涂層的核心功能成分;

生物醫學領域(延伸潛力):靶向藥物載體、生物傳感器的納米功能材料(需進一步表面修飾)。

產品參數

基本參數

型號(Model)

NND-5

NND-10

NND-50

NND-100

NND-200

NND-500

NND-700

雜質含量

粒度(Grit)

5nm

10nm

50nm

100nm

200nm

500nm

700nm

≤2%

![金剛石微粉[高強專用型] 優品級金剛石微粉 超精細金剛石微粉 克拉 Ra 0.01精度 價格面議 起訂量不限](/uploads/images/2025/06-23/1750658117j6rn5i2c.jpg)

![單晶金剛石微粉[超精細型] 優品級金剛石微粉 超精細金剛石微粉 克拉 Ra 0.01精度 起訂量不限](/uploads/images/2025/06-23/1750657908q3wqq78l.jpg)

![單晶金剛石微粉[通用型] 優品級金剛石微粉 超精細金剛石微粉 克拉 Ra 0.01精度 起訂量不限](/uploads/images/2025/06-23/1750657771s1ymtwcb.jpg)

![多晶金剛石微粉[替代進口] 多晶金剛石微粉 克拉 納米級別精度 起訂量不限](/uploads/images/2025/06-23/17506576348a002if2.jpg)